套铣管

一、概述

套铣管是与套铣鞋联合使用的套铣工具,其功能除旋转套铣处理卡钻事故之外,还可用来进行冲砂、冲盐、热洗解堵等作业。

二、型号表示方法

套铣管规格与主要参数见表11-1。现有型号13 3/8″(339.73㎜)、10 3/4″(273.05㎜)、9 5/8″(244.5㎜)、8 1/8″(206.38㎜正、反扣)、7 5/8″(193.68㎜正、反扣)、5 7/8″(193.7㎜)、 5 1/2″(139.70㎜正、反扣)、4 1/2″(114.3㎜)。

三、结构、工作原理

1、结构及特点

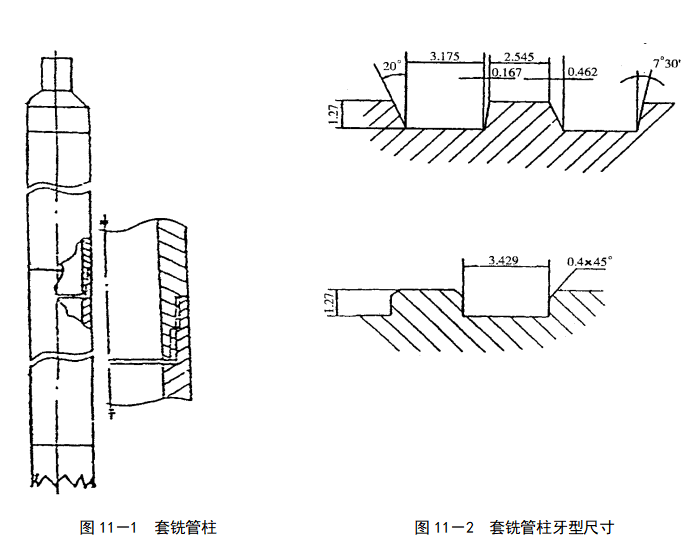

套铣管柱结构见图11-1。

套铣管选用的材料为高强度、高冲击韧性材料,联接形式采用双级螺纹联接,双级螺纹具有以下特点:

(1)套铣管采用的双级偏梯形短齿同步螺纹(FJWP)和双级正矩形短齿同步螺纹(TSWP)螺纹,两种双级同步螺纹的牙型尺寸见图11-2。

(2)级螺纹的第一级和第二级的起端应一致,轴向允许误差不大于0.05mm,联接强度高。

(3)金属台肩密封,上、卸扣方便,使用寿命长。

(4)螺纹联接部位,内、外径一致,无台阶,外径相对较小,通径相对较大。

表11-1 套铣管规格与主要参数

规格 | 外径 mm | 壁厚 mm | 内径 mm | 通径 mm | 最大使用井径 mm | 最大套铣钻具 mm | 最大抗拉载荷 MN | 拧紧 力矩N.m | 密封压力 MPa | 连接螺纹 |

13 3/8 | 339.73 | 11.18 | 317.38 | 313.90 | 365.13 | 307.98 | 2.02 | 5700 | 15 | 双级螺纹 |

10 3/4 | 273.05 | 10.16 | 252.73 | 248 | 298.45 | 244.48 | 1.61 | 43000 | 15 | 双级螺纹 |

9 5/8 | 244.5 | 11.99 | 220.50 | 216.5 | 266.7 | 212.73 | 1.46 | 35000 | 15 | 双级螺纹 |

8 1/8 | 206.38 | 9.40 | 187.58 | 184.4 | 219.08 | 180.98 | 0.83 | 25000 | 15 | 双级螺纹 |

11.9 | 178.5 | 178.5 | 219.08 | 176.5 | ||||||

7 5/8 | 193.68 | 12.5 | 168.5 | 164 | 212.73 | 159 | 0.81 | 20100 | 15 | 双级螺纹 |

9.52 | 174.63 | 171 | 212.73 | 168.28 | 0.70 | 19300 | ||||

5 1/2 | 139.70 | 7.72 | 124.26 | 121.1 | 155.58 | 120.6 | 0.50 | 10000 | 20 | 双级螺纹 |

5 | 127 | 9.19 | 108.61 | 105.4 | 146 | 101.6 | 0.44 | 8000 | 20 | 双级螺纹 |

四、使用 操作

1、套铣前准备

(1)首先应根据井径、落鱼尺寸以及井下情况选用合适的套铣管,然后再根据地层的软硬及被磨铣物体的材料、形状选用切削型铣鞋(磨鞋)或磨削型铣鞋(磨鞋)。

(2)配齐与铣管相配的附件,其附件有大小头、铣鞋、专用吊卡、提环、多片卡瓦、安全卡瓦及护丝等

(3)套铣管入井前,必须保证设备完好,仪表准确灵敏。

(4)与钻进同尺寸的钻头通井,保证井眼畅通无阻时方可进行套铣作业。

(5)套铣时钻井液性能必须达到设计要求。有条件时可加入防卡剂,以利于施工安全。

(6)井漏较严重时,必须先堵漏后套铣。对于井漏发生的垮塌卡钻,要准备好性能符合要求、数量足够的备用钻井液,制定相应的防漏、防塌和防喷措施。

(7)套铣管入井前要测量外径、内径和长度尺寸,并认真做好记录。。

(8)套铣管及螺纹均须严格探伤、检查合格后,方可下井使用,有下列问题之一时不得入井。

1) 螺纹碰扁;

2) 密封台肩损坏;

3) 管体咬伤深度>2mm,长度>50mm;

4) 套铣管单根长度的平直度>5mm;

5) 管体不圆度>2mm。

(9)套铣管卸车要用吊车。上下钻台用游车及大门绷绳,并戴好护丝。

1、 套铣钻具组合

一般情况下,初次套铣应以铣鞋和单根套铣管入井,摸清井下情况后,逐步增加铣管长度。深井、定向井、复杂井套铣时,铣管不应接得太长。

(1)根据井下情况,选择合适的套铣钻具组合(参见图11-1)。

(2)在条件许可时,尽量选用长筒套铣管,推荐使用下列组合 。

1) 铣鞋+套铣管(若干根)+大小头+安全接头(配合接头)十闭式下击器+上击器(或随钻震击器)+27~55m钻铤(或若干加重钻杆)+钻杆+方钻杆。

2) 铣鞋+铣管(若干根)+大小头+安全接头(或配合接头)+钻杆+方钻杆。

3、使用

(1)把选定的套铣钻柱按规定的拧紧力矩连接好。

(2)把套铣钻柱下入井内,当套铣井深较深时,下套铣管要分段循环钻井液,不能一次下到鱼顶位置,以免开泵困难,憋漏地层和卡套铣管。

(3)下套铣管要控制下钻速度,有专人观察环空钻井液上返情况。发现井漏环空不返出钻井液时,应立即起钻3~5柱,并边起钻边灌钻井液。然后慢慢开泵循环钻井液,确认井下无漏失时,才能继续下钻。

(4)套铣管入井后要连续作业。当不进行套铣作业时,要将套铣管起出或起至技术套管内,尽量减少在井下停留的时间。套铣鞋没有离开套铣位置时不能停泵。

(5)套铣作业中若套不进鱼时,应起钻详细观察铣鞋的磨损情况,并认真进行井下情况分析、采取相应的措施。不能采取硬铣的方法,造成鱼顶破坏或铣鞋损坏。

(6)套铣过程中严重蹩钻,无进尺,或泵压下降时,应立即起钻分析原因。套铣过程中发现泵压升高或憋泵,应立即上提钻具,分析原因(是否套铣速度过快,排量过大或过小),待找出原因,泵压恢复正常后再进行套铣。

(7)应以蹩跳小、钻速快、井下安全为原则选择套铣参数。套铣参数见表11-2。

表11-2 套铣参数

套铣管规格 (in) | 钻压kN | 排量L/S | 转速r/min |

5″~5 1/2″ | 10~60 | 20~30 | 40~60 |

7 5/8″~8 1/8″ | 20~70 | 20~40 | 40~60 |

9 5/8″~10 3/8″ | 30~80 | 20~50 | 40~60 |

(8)套铣时,在钻井液出口槽内放置一块磁铁,以便观察砂样和铁屑情况。

(9)每套铣3~5m,上提套铣管活动一次,但不要提出鱼项。

(10)当套铣管连续套铣作业20~30h,应上下倒换。

(11)在井下情况正常时,每套铣300~400m,须用钻头通井划眼一次。原则需提前通井划眼。

(12)连续套铣作业时,每次套铣深度须超过预松扣位置1~2m,便于松扣后下次套铣时容易引入。

(13) 套铣管每使用30~50小时(旋转)则进行螺纹探伤,使用时间超过100小时(旋转),一般需按报废处理。

(14)套铣结束,应立即起钻。

4、注意事项:

(1) 在钻台上拆卸、联接无台肩铣管时,必须用多片卡瓦和安全卡瓦配合使用。

(2) 紧扣时钳头规格要合适,严禁钳牙咬在螺纹部位或咬伤本体。

(3)最大套铣长度一般不超过150m。

(4)下套铣管时必须保证井眼畅通。套铣管下钻遇阻时,不能用套铣管划眼,应起钻,减少套铣管长度或下钻头重新通井划眼。

五、现场维护保养

1、套铣连接时,螺纹一定要清洁,并涂上套管螺纹密封脂。

2、连续套铣作业中,应注意套铣管的上下倒换和螺纹探伤。

3、作业完后,戴好螺纹护丝。

4、使用后应清除泥污,检查各零件的安全性,然后涂防锈油,并存放于干燥通风处。

5、现场检查,出现判修、判废依据情况之一应回收修理或报废。

六、维修

1、回收的套铣管应及时将管内、外残余污物清洗刮净,对螺纹、台肩进行外观和探伤检查。

2、套铣管管体应按SY/T 5446规定的方法进行无损检测,即外表面人工缺陷等级C5,内表面人工缺陷深度<0.54mm。

3、套铣管的双级同步螺纹,即双级偏梯短齿同步螺纹(FJWP)和双级正矩形短齿同步螺纹(TSWP)两种,应按JB/T 8468规定的方法探伤,最大允许缺陷尺寸线显示I级,图形显示I级。

4、铣管螺纹的毛刺、飞边等,可用细锉刀、油石清除,对螺纹和台肩损伤较严重者,必须切掉螺纹端重新加工。

5、对套铣管的内径须用符合表11-3规定的通径规进行检查;通径时公、母扣必须戴上护丝,避免损坏螺纹。

6、套铣管应采用直尺或拉紧的细线进行直线度检查,套铣管对直线的偏离(即弦高)不应超过管子总长的0.1%。

7、 套铣管双级同步螺纹须用双级同步螺纹工作量规检验合扣,合扣后螺纹长度误差≤0.05mm。

表11-3 套铣管内径规标准尺寸

套铣管尺寸 mm | 内径规标准尺寸 | |||

内径规 长度 mm | 规板厚 度 mm | 内径规最小直径 mm | ||

套铣管内径 | 公差 | |||

≤219.0 | 152 | 8~10 | d | 0~3.175 |

219.0~339.7 | 305 | 10~12 | 0~3.970 | |

>339.7 | 305 | 10~12 | 0~4.760 | |

七、判修、判废依据

1、判修依据

(1)每使用一次后,管体、螺纹、螺纹台肩必须进行外观、直线度、通径、合扣和探伤检查。

(2)对检查出的不合格项必须进行维修。

2、判废依据

(1)套铣管管体咬伤、腐蚀深度>2 mm或管体偏磨≥2mm,作报废处理。

(2)套铣管管体按SY/T 5446规定的方法进行无损检测,即外表面人工缺陷等级>C5,内表面人工缺陷深度>0.54mm者,应判废。

(3)对套铣管进行通径检查,通径不合格且无法校正者,应判废。

(4)对套铣管进行直线度检查,直线度超过管子总长的0.1%且无法校直者,应判废。

八、标准、规范

SY 5487—92《套铣管》、SY/T 5247-1997《套铣作业方法》、塔指Q/CNPC-TZ 42-2003《套铣管的使用和维护保养技术规程》。

作者: ;来源: ;人气:42;